在现代制药工业中,生产工艺对温度控制的准确性、稳定性和响应速度提出了较高要求。尤其是在合成反应、结晶、干燥等关键工序中,具备快速升降温能力的冷热高低温一体机应运而生,成为制药工艺中应用广泛。

一、制药工艺对温度控制的特殊要求

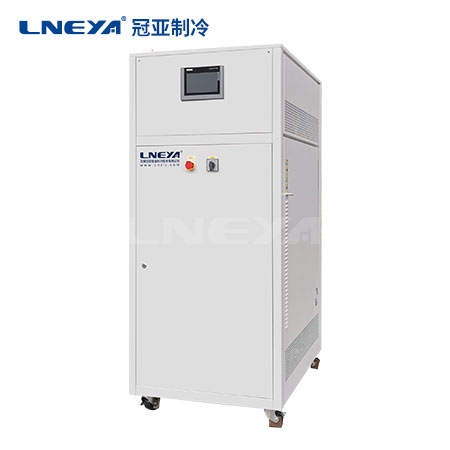

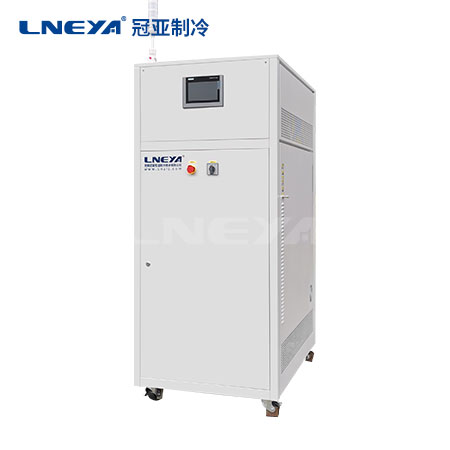

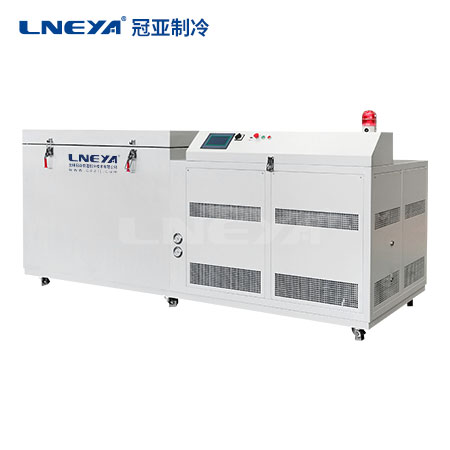

制药生产过程往往涉及复杂的化学反应和物理变化,许多反应过程放热剧烈,或对温度变化要求较高。在制药合成、制备、提取等工艺中,常需要在短时间内完成从高温到低温或从低温到高温的快速切换,以控制反应速率、控制副反应、提高产品纯度。传统单一的加热或冷却设备难以满足这种快速、连续的温度变化需求,而冷热高低温一体机通过集成加热与制冷功能,可在同一系统中实现宽温区的快速切换,支撑制药工艺的复杂控温要求。

此外,设备不仅要具备快速温度响应能力,还需在系统密闭性、操作界面友好性、通信接口标准化等方面满足行业的特殊标准。

二、快速升降温响应的技术实现路径

为实现快速而平稳的温度控制,冷热高低温一体机在系统设计上采取了多方面的技术措施。

设备采用板式换热器、微通道换热器等换热元件,改变单位面积的传热效率,缩短热量传递路径。同时,通过优化流道设计,减少介质流动阻力,提高循环效率。部分系统还采用双路或多路换热设计,在低温段实现双路切换,避免因结冰导致的换热效率下降,确保连续生产过程中的温度稳定性。

控制系统集成前馈PID、无模型自建树算法等智能控制策略,能够根据实时温差动态调整压缩机功率、泵转速和阀门开度,实现温度的准确预判和快速调节。部分系统支持多段程序控温,用户可预设升降温曲线,系统自动执行,减少操作误差。

系统采用全密闭设计,高温时无油雾挥发,低温时不吸收空气中水分,延长导热介质的使用周期。内置膨胀容器,使系统在高温运行时压力稳定,低温时自动补充介质,确保系统在苛刻温度条件下的安全稳定运行。

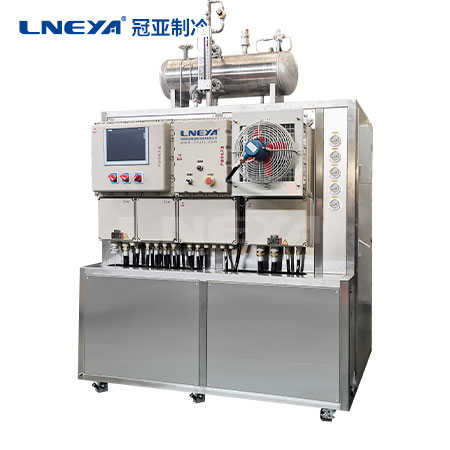

设备支持模块化配置,可根据用户工艺需求定制不同功率、流量和温度范围的机型。部分型号支持多通道单独控温,满足同时进行多个反应装置的控温需求,提高设备利用率和生产效率。

三、在典型制药工艺中的应用实例

在制药生产中,冷热高低温一体机广泛应用于以下场景。

在合成反应中,设备通过外接温度传感器实时监测物料温度,动态调节夹套内导热介质的温度,实现反应过程的准确控温。特别是在放热反应中,系统能快速切换至制冷模式,及时带走反应热,避免温度失控。

在结晶工艺中,通过控制降温速率可影响晶体形态和粒径分布。设备支持线性降温控制,满足对结晶过程的准确调控。在真空干燥过程中,系统可提供稳定的热源,同时通过冷却功能捕集挥发性溶剂,实现溶剂的回收与再利用。

针对制药防爆区域,设备可配置正压防爆或隔离防爆系统,外壳材质多采用不锈钢或冷轧板喷塑,便于清洁,满足对设备表面光滑的要求。

冷热高低温一体机以其快速温度响应、宽温区控制、系统稳定可靠等特点,已成为制药工艺中关键控温设备之一。随着制药行业的持续发展,该类设备将在提升产品质量、优化生产工艺、保障生产安全等方面发挥重要的作用。

无锡冠亚恒温

无锡冠亚恒温