在新能源电池研发与生产环节,温度控制是保障测试准确性、稳定性及安全性的核心要素。高低温循环一体机凭借宽温度覆盖范围、稳定控温能力及灵活适配性,成为新能源电池测试中的支撑设备之一,为各类测试提供可靠的温度环境。

一、新能源电池测试的温控需求与挑战

新能源电池测试涵盖实验室研发、生产线质检、可靠性验证等多个场景,不同测试类型对温度控制提出了具体且严格的要求。在性能测试中,需模拟电池在不同环境温度下的充放电行为。在循环寿命测试中,温度波动会直接影响电池衰减速率,需将温度控制在较小波动范围内,以确保测试数据的可比性与准确性。而在安全测试中,不仅需要设备快速响应温度变化,还需具备应对突发温度冲击的能力,同时保障测试过程的安全性。

然而,新能源电池测试的温控实施面临多重挑战。一方面,电池测试过程中存在热量交换复杂的问题,尤其在高倍率测试场景下发热明显,温控设备需实时平衡自身输出与电池产热,避免温度失控。另一方面,不同规格的电池模组、尺寸差异较大,测试工装的兼容性要求温控设备具备灵活的接口设计与适配能力,确保温度均匀传递至测试对象。此外,部分测试需在密闭或特殊环境下进行,对温控设备的结构密封性、运行稳定性也提出了更高要求。

二、高低温循环一体机的温控方案设计

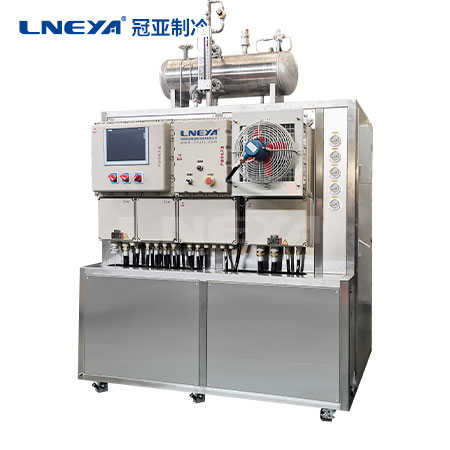

高低温循环一体机的温控核心在于通过闭环控制实现温度的准确调节。系统主要由温度控制系统、循环系统、换热系统及安全保护系统构成。温度控制系统通过传感器实时采集测试对象及导热介质的温度信号,经控制器运算后,向加热或制冷单元发出指令,调节导热介质温度;循环系统通过泵体将温控后的导热介质输送至电池测试工装,实现热量传递;换热系统则通过换热器完成系统内外的热量交换,维持介质温度稳定。

在控制算法上,采用串级控制与滞后补偿技术相结合的方式。主回路以电池物料温度为控制目标,从回路以导热介质出口温度为调节对象,通过前馈信号提前预判温度变化趋势,减少系统滞后带来的波动。同时,借助多点温度采样,实现对温度场的监控,确保温度调节的及时性与准确性。

在兼容性设计上,设备配备多种规格的接口与适配工装。对于大型电池测试,采用多通道分流设计,实现不同区域的同步温控;对于小型圆柱或软包电池测试,则可搭配专用夹具,确保温度传递效率。此外,设备支持与电池测试系统的联动控制,通过标准通信接口接收测试指令,自动匹配温度曲线,实现测试流程的自动化。

安全保护是新能源电池测试温控方案的重要组成部分。设备内置多重保护功能,包括超温保护、高低压保护、液位保护、断相保护等。当检测到介质温度超过设定阈值、系统压力异常或液位过低时,设备将自动触发停机或预警机制,防止意外发生。同时,导热介质循环系统采用全密闭设计,避免高温下介质挥发或低温下吸收空气中水分,既保障系统运行稳定,又降低安全隐患。

高低温循环一体机通过科学的温控原理、适配性的结构设计及完善的安全保护机制,为新能源电池测试提供了可靠的温控解决方案。

无锡冠亚恒温

无锡冠亚恒温