超低温冷冻机的核心部件品质的优劣,直接决定设备的运行稳定性、使用寿命与维护成本,也是采购过程中需核查的细节。

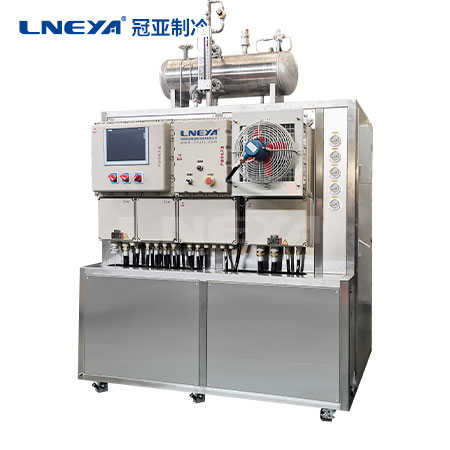

尤其对于工业生产、实验检测等需要长期连续运行的场景,超低温冷冻机可靠性更是关系到生产实验的连续性与安全性,避免因设备故障导致停工停产、实验数据失效等损失。行业内部分厂家为控制成本,选用劣质部件或未经过低温适配测试的部件,导致设备在超低温工况下易出现部件脆裂、泄漏、故障频发等问题,不仅增加维护成本,还会影响采购方的正常生产实验。冠亚恒温作为深耕超低温温控领域15年的高新技术企业,依托严格的部件筛选标准、标准化生产工艺与完善的检测体系,结合自身技术优化,打造出品质、可靠性的超低温冷冻机,适配各类严苛工况,为采购方提供稳定的设备保障。

在核心部件选型上,冠亚恒温建立了严格的筛选与适配测试标准,所有核心部件均选用行业内成熟的配套产品,拒绝劣质部件,从源头保障设备可靠性。设备核心制冷压缩机选用国际品牌半封闭压缩机,部分机型采用半封闭螺杆压缩机,这类压缩机经过严格的低温适配测试,能够适应-152℃至-5℃的超低温运行环境,具有运行稳定、损耗低、使用寿命长等优势,相较于行业内部分选用普通压缩机的设备,故障率大幅降低。

同时,蒸发器、冷凝器等换热部件均采用316L不锈钢材质,可适配恶劣工况,避免超低温环境下管路腐蚀、泄漏等问题,延长部件使用寿命,同时保障换热效率的稳定性。此外,设备搭载的PLC控制系统、电子膨胀阀、温控传感器等核心电气部件,均选用西门子等品牌,经过多轮低温工况测试,确保在超低温环境下仍能稳定运行,准确传输控制信号,减少因电气部件故障导致的设备停机。

在生产工艺与检测流程上,冠亚恒温严格遵循ISO9001国际质量认证要求,实行全流程规范化管理,每一个生产环节都有明确的质量标准与检测流程,确保设备整体可靠性。公司拥有现代化生产基地,采用标准化组装工艺,管路布局经过精细化设计,结合单机复叠制冷技术的优化,减少部件之间的配合损耗,提升设备整体运行的稳定性;同时,所有超低温冷冻机均经过氦检测与安规检测,每一台设备出厂前都要经过多轮严苛的低温工况模拟测试,模拟采购方实际使用中的各类工况,连续运行测试时长不低于72小时,检测设备的制冷性能、温度稳定性、部件运行状态等,确保设备无任何故障后再出厂,避免不合格设备流入市场。

依托完善的售后保障体系与实际应用验证,冠亚恒温超低温冷冻机的可靠性得到了多行业客户的认可。冠亚承诺三年核心部件质保、两年整机免费维修,远超行业普遍质保标准,降低采购方的维护成本;同时构建全生命周期服务体系,开通7×24小时售后响应热线,配备制冷设备维修团队,可实现上门维保响应,快速处理设备运行中的各类故障,减少停工停产损失。

在实际应用中,冠亚超低温冷冻机成功为某半导体制造企业提供配套设备,保障芯片光刻环节的低温需求,设备连续运行3年无故障;为某大型医药企业提供低温冷冻机组,适配冻干工艺,长期稳定运行无批次报废情况,充分验证了设备的可靠性。

冠亚超低温冷冻机的使用寿命较行业均值延长,可长期适应医药化工、半导体、新能源、航空航天等多领域的连续运行需求,解决采购方对核心部件品质与设备可靠性的顾虑。

无锡冠亚恒温

无锡冠亚恒温