在半导体器件的研发与生产过程中,老化测试是评估其长期可靠性的关键环节。宽温域老化测试chamber作为模拟苛刻环境的核心设备之一,需在大范围温度区间内实现准确控制,以复现器件在实际使用中可能遭遇的苛刻条件。

一、温度控制系统的架构设计

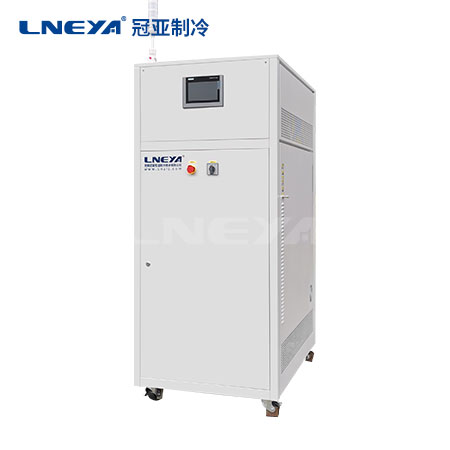

宽温域老化测试chamber的核心在于实现从低温到高温的连续调节,其温度控制系统通常采用复叠式制冷与电加热协同工作的架构。制冷部分通过多级压缩循环实现低温,低温级回路采用低沸点制冷剂,直接与测试腔体进行热交换;高温级回路则通过高沸点制冷剂将低温级产生的热量转移至外界环境。这种分级设计可拓展低温边界,同时避免单一制冷系统在宽温域运行时的效率降低。

加热系统采用分布式布局,通过均匀布置的加热元件实现腔体内的快速升温。为避免局部过热,加热元件通常与温度传感器形成闭环控制,实时调整输出功率。在温度切换过程中,控制系统通过动态分配制冷量与加热量,实现升温和降温速率的准确调控,满足不同测试标准对温度变化斜率的要求。

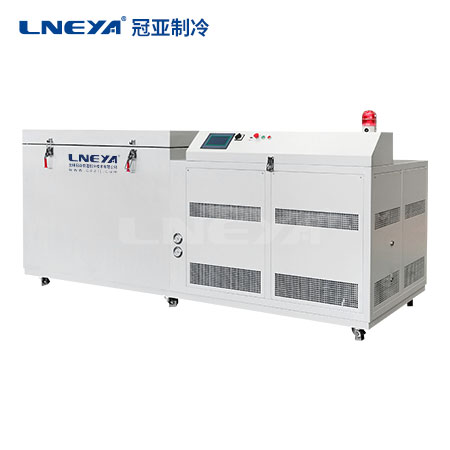

二、腔体结构与热均匀性保障

腔体结构设计直接影响温度场的均匀性与稳定性。保温层选用复合隔热材料,通过多层结构设计降低内外热交换,确保在苛刻温度下腔体壁面的温度梯度控制在合理范围。气流循环系统可以保障温度均匀性,采用加长轴电机驱动不锈钢离心风叶,形成立体循环气流。风道设计需避免气流死角,通过导流板引导气流均匀掠过测试样品表面,使腔体内各点温度偏差控制在较小范围内。对于多层样品架的设计,每层均配备单独的气流分配装置,确保不同高度的样品处于一致的温度环境中。

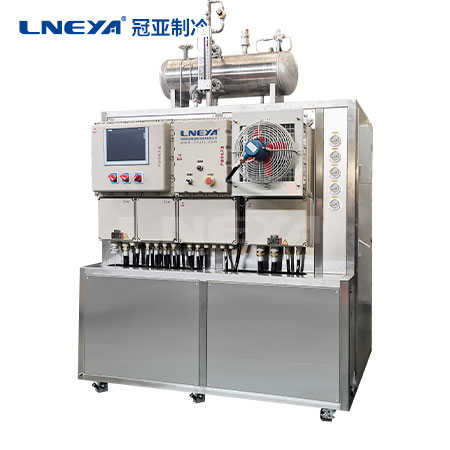

三、负载适应性与动态调节能力

半导体器件在老化测试过程中会产生热量,且不同数量、类型的器件发热量有所差异。chamber需具备动态负载适应能力,通过实时监测腔体内部的温度变化,自动调整制冷或加热输出,抵消负载发热对环境温度的影响。为应对大功率器件的测试需求,系统可配置额外的散热通道,通过单独的冷量补给实现局部温度控制。同时,样品架采用低导热系数的材料制作,减少样品之间的热传递,避免因局部过热导致的测试偏差。在设计中还需考虑测试接口的布局,确保在温度循环过程中,样品与外部测试设备的连接稳定可靠。

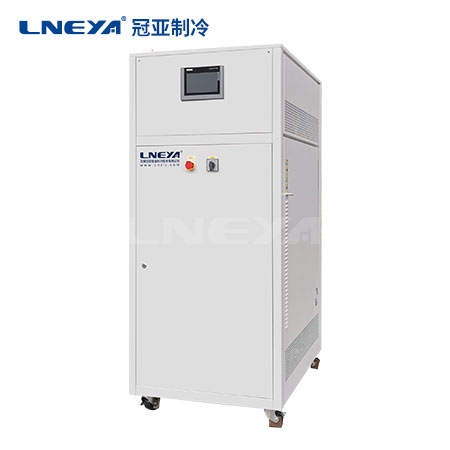

四、控制与监测系统的准确性

控制系统采用分段模糊算法,根据不同温度区间的特性调整控制参数,实现全温域内的高精度调控。核心控制器与分布在腔体各处的温度传感器形成多节点监测网络,实时采集温度数据并进行分析处理,确保温度波动控制在严格范围内。操作界面配备彩色触摸屏,可显示温度曲线、运行状态及报警信息,并支持数据导出功能,便于测试过程的追溯与分析。

五、环境适应性与长期稳定性

宽温域老化测试chamber需在长期连续运行中保持性能稳定,因此在设计中需考虑部件的耐久性与维护便利性。系统具备自我诊断功能,可实时监测各部件的运行状态,提前预警潜在故障。易损部件的设计便于更换,减少维护停机时间。

宽温域半导体老化测试chamber通过温度控制系统的准确调控、腔体结构的优化设计、负载适应性的动态调节、控制监测以及安全防护的多重保障,实现了对苛刻环境的准确模拟,为半导体器件的可靠性评估提供了稳定、可靠的平台。

无锡冠亚恒温

无锡冠亚恒温