面板直冷机的结构设计以实现制冷剂与目标元件直接换热为核心,其系统架构包含制冷循环、换热组件及控制单元三部分。制冷循环采用单压缩机或复叠式制冷系统,保障低温环境下的稳定运行。

一、面板直冷机的核心结构设计原理

换热组件是面板直冷机的关键结构之一,其设计直接影响传热效率与温度均匀性。系统采用全密闭循环设计,管路材质为不锈钢或铜,降低流体流动阻力。膨胀罐容积根据制冷剂充注量设计,可容纳低温下制冷剂的体积收缩量,避免系统负压导致空气渗入。压力传感器实时监测系统压力,当压力波动超过恒定值时,自动触发安全保护机制,防止管路泄漏。

二、温度均匀性控制的关键技术路径

1、制冷剂流动特性优化

制冷剂的流动状态直接影响温度分布均匀性。直冷机通过电子膨胀阀准确控制制冷剂流量,避免层流导致的局部过热或过冷。在超低温工况下,通过预热管路与蒸发器,使制冷剂进入目标元件时的温度偏差可以控制。

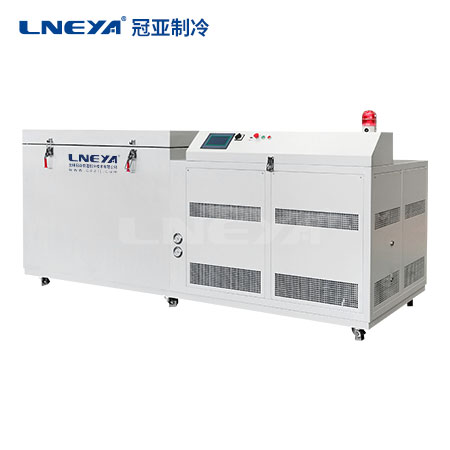

2、换热表面结构改进

目标元件的表面处理与结构设计是温度均匀性控制的核心。快速温变控温卡盘系列采用平板结构,平板内部设计螺旋状流道,制冷剂通过时形成均匀的热交换面。

3、控制算法与传感器布局

温度控制算法通过多变量反馈实现均匀性优化。直冷机采用PLC可编程控制器,集成前馈PID与模糊控制算法,前馈算法提前补偿压缩机功率与电子膨胀阀开度。传感器布局采用矩阵式分布,实时采集温度数据并输入控制系统,通过加权平均算法调整制冷剂流量,清理局部温度异常。

4、系统热平衡设计

直冷机通过热流密度匹配实现整体热平衡。在制冷侧,冷凝器采用板式换热器或微通道换热器;在负载侧,通过计算目标元件的热耗功率,选择合适的制冷剂充注量与蒸发面积,确保单位面积热流密度匹配。

三、结构设计与控制方法的协同优化实践

1、超低温工况下的结构强化

在超低温场景,直冷机采用双层管路保温设计,确保管路表面温度与环境温差。同时,压缩机采用双级油分离技术,防止润滑油在低温下粘度增加导致的系统堵塞,保障制冷循环的连续性。

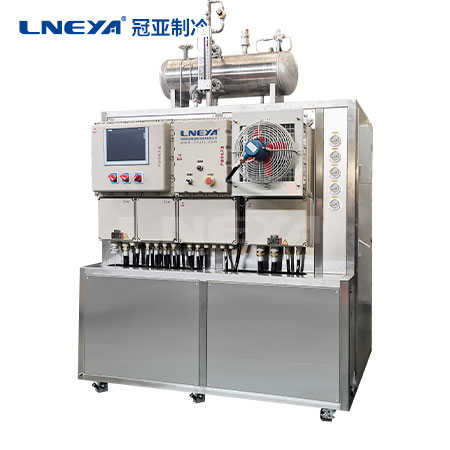

2、快速温变场景的响应优化

对于需要快速升降温的应用,面板直冷机通过优化制冷剂回路缩短响应时间。面板直冷机在高温工况下可直接通过旁通管路使高温高压制冷剂气体流入蒸发器,实现快速降温。确保温变过程中的实时调节。

面板直冷机的结构设计与温度均匀性控制通过制冷循环优化、换热表面精细化及智能控制算法的协同作用,实现了高精度温度控制。

无锡冠亚恒温

无锡冠亚恒温