在半导体薄膜沉积工艺中,温度是决定薄膜质量的核心参数之一,薄膜沉积直冷机CVD chiller通过准确调控反应环境温度,为薄膜生长提供稳定的热力学条件。其应用原理与薄膜沉积的物理化学过程密切相关,直接影响薄膜的结构、成分与性能。

从薄膜生长的热力学基础来看,沉积过程中原子的扩散、成核与结晶均依赖稳定的温度环境。在化学气相沉积中,反应气体在高温下的变化速率、吸附概率与温度呈定量关系,温度波动会导致反应速率不均匀,进而造成薄膜厚度偏差。薄膜沉积直冷机CVD chiller通过制冷剂直接与反应腔室换热,快速响应温度变化,将腔室温度控制在设定范围,确保反应气体在衬底表面的化学反应与沉积速率稳定。

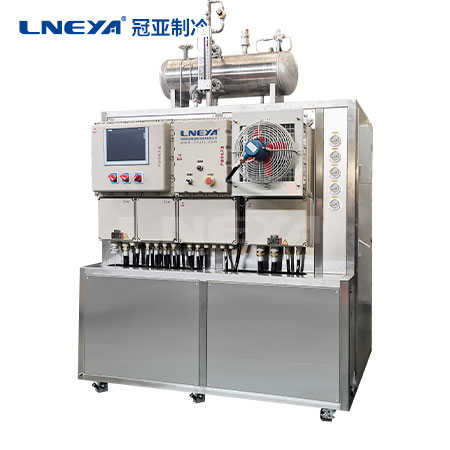

从等离子体状态调控角度分析,物理的气相沉积中的等离子体分布与反应腔室温度密切相关。温度过高会导致等离子体密度分布不均,使溅射粒子与角度分布偏离理想范围,影响薄膜的致密度与附着力。薄膜沉积直冷机CVD chiller通过调节腔室冷却套的温度,间接稳定等离子体环境,采用板式换热器实现循环液与腔室的换热,配合压力传感器实时监测腔室内压力,维持等离子体的稳定状态。在磁控溅射工艺中,靶材温度升高会改变其溅射产额,薄膜沉积直冷机CVD chiller通过直冷型制冷机组直接冷却靶材,避免靶材过热导致的表面熔化或成分偏析。

从薄膜应力控制角度而言,沉积温度与衬底温度的差异会产生热应力,是导致薄膜开裂、脱落的主要原因。薄膜沉积直冷机CVD chiller通过准确控制衬底温度,减少薄膜与衬底的热失配,采用快速温变控温技术,使衬底温度波动控制在合理范围以内,降低热应力积累。其循环系统采用全密闭设计,通过磁力驱动泵输送循环液,避免因泄漏导致的温度波动,同时氦检测确保系统密封性,保障温度控制精度。

从工艺集成需求来看,薄膜沉积系统各模块的温度需协同匹配。反应气体预热单元、真空阀门与腔室的温度差异若超过允许范围,会导致气体冷凝或吸附,影响反应气体的流量稳定性。控温设备通过统一的温度控制系统,实现各模块的联动调节,例如采用PID、前馈PID等算法,使温度响应速度与工艺节拍同步,避免模块间的温度干扰。此外,控温设备的多通道设计可同时控制多个沉积工位,通过以太网接口TCP/IP协议实现各通道的通讯与协同,确保批次薄膜的一致性。

在实际运行中,控温设备需应对外界环境的干扰。车间环境温度波动、设备运行产生的余热等因素,可能影响沉积系统的温度稳定性。控温设备通过微通道换热器或板式换热器的结构优化,提升换热效率,减少环境干扰。同时,其配备的温度、压力、流量等传感器,可实时监测运行参数,通过PLC控制器及时调整制冷量,确保温度控制的可靠性。。

薄膜沉积直冷机CVD chiller通过热力学调控、多系统协同及高精度控制,为半导体薄膜沉积提供了稳定的温度环境,是保障薄膜质量一致性的关键。其应用原理贯穿于薄膜生长的全过程,直接影响产品的性能与良率。

无锡冠亚恒温

无锡冠亚恒温